- 四川智能创新铸造有限公司企业标准(三)

- 作者:四川智能创新铸造 类别:行业信息 日期:2022/8/8 18:24:15 访问:4051

SIFC

四川智能创新铸造有限公司企业规范

铸钢件“集中大缺陷”采用机器人进行焊补处理的智能系统搭建及设置规范

2022-07-20 发布 2022-07-21 实施

四川智能创新铸造有限公司 发布

目 录

前 言..................................................................................................................................... II

引 言.................................................................................................................................... III

1 范围..................................................................................................................................... 1

2 设置目标............................................................................................................................. 1

3 系统构成............................................................................................................................. 2

3.1 主体构成.................................................................................................................2

3.1.1 三轴龙门架..................................................................................................... 2

3.1.2 6 轴焊接机器人.............................................................................................. 2

3.1.3 焊接系统......................................................................................................... 3

3.1.4 三维扫描系统................................................................................................. 3

3.2 工艺参数.................................................................................................................3

3.3 控制和数据处理系统.............................................................................................3

4 系统工作流程..................................................................................................................... 4

5 系统使用效率..................................................................................................................... 4

6 系统预计实现效益............................................................................................................. 4

6.1 人工焊补和机器人自动焊补成本及效益比对.................................................... 4

7 总结..................................................................................................................................... 4

7.1 配置最低要求............................................................................................................4

7.2 系统优势....................................................................................................................5

前 言

本企业规范由四川智能创新铸造有限公司提出。

本企业规范起草单位为:四川智能创新铸造有限公司。

本企业规范批准人为:胡文广。

本企业规范有效期暂定为 1 年。

本企业规范规定了铸钢件“冒口”采用机器人进行切割处理的智能系统搭建及设置。

本标准适用于铸锻行业后处理工序中铸钢件“集中大缺陷” 基本机器人智能打磨工作

站的搭建及设置。

引 言

随着各类重型装备设计水平的不断提高,对铸钢件内部质量的要求也不断提高,部分高端铸钢件的内部质量要求已经超过工艺制造水平和能力范围,由此铸钢件“缺陷”的焊补就成为保证铸钢件内部质量的必然手段和标准配置工序。

现阶段铸钢件“缺陷”焊补几乎全部采用人工焊补作业。该工序工作量大,劳动条件恶劣、安全风险高,招工困难。采用机器人智能焊补工作站可以大部分地替代人工补焊,补焊质量好、效率高,可以解决铸钢企业这部分的“大量人力资源瓶颈”。设置铸钢件“集中大缺陷”机器人智能焊补工作站是铸钢件生产企业解决问题的经济有效途径。

本规范是第 1 版,在今后陆续修订。

铸钢件“集中大缺陷”采用机器人进行焊补处理的智能系统搭建及设置规范

1 范围

本系统以焊补工作站方式运行,主要应用于铸钢件“集中大缺陷”机器人智能焊补。铸钢件“集中大缺陷”焊补是当前机器人焊补工作站适用范围内,工作量在 10kg 以上的焊补需求,采用智能机器人焊补较为经济。

机器人采用固定面安装,适用范围如下表所示:

表 1 适用范围

.jpg)

单台设备场地及外部能源需求(未扩展):

表 2 场地及能源需求

2 设置目标

a) 机器人智能焊补系统采用三维智能扫描系统和在线焊补轨迹编程实现工件(缺陷部位)定位和焊补轨迹生成。

b) 控制系统人机交互简便,操作方便。通过远程数据平台,可查看系统运行状态,统计记录生产数据。实现焊补环境和整体工艺的双优化。

c) 铸钢件大部分(60%以上)的缺陷可以由该系统来完成。

d) 焊补质量高于人工,一次性焊补成功率可达到 100%。

e) 可人工针对性选取焊补区域,焊补工艺参数可人工设置,适用多种铸钢件。

f) 整体设备稳定可*,可在 2-3 年内收回投资。

3 系统构成

机器人智能焊补系统主要由:6 轴焊接机器人、三轴龙门架、焊接系统(自动清枪系统、熔池监控系统)、三维扫描系统、中央控制系统。后台焊补“大数据”管理系统构成,总体效果图如图 1 所示:

.jpg)

图 1 机器人智能焊补系统总效果图

3.1 主体构成

3.1.1 三轴龙门架

采用三自由度移动式龙门架辅助焊接控制.

3.1.2 6 轴焊接机器人

弧焊机器人选配库卡、安川、发那科、和ABB等品牌的焊接机器人,也可以选择国产的

焊接机器人系统。能够实现平面、弧面、斜面、垂直面的焊补坡口进行自动化焊焊补。进行立焊及 0-90°倾斜角的多位置焊补。

3.1.3 焊接系统

熔池监控系统在有电弧光的情况下监控焊接过程的完成。监控信息在中央监控器上显示,便于工人在控制器上进行操作和监控。

自动清枪器清枪剪丝。选用知名品牌的清枪剪丝装置、布置到系统中。

焊接电源具有普通 MIG/MAG 焊、脉冲 MIG/MAG 焊、双脉冲 (标准配置 )功能。适用

于不同厚度的碳钢、不锈钢等材料的焊接。熔深更深,热输入量低,合金元素烧损少,焊缝成型美观,特别适合于高强钢的焊接。

(如果采用中频感应加热系统,实现铸件缺陷部位的焊接预热和焊后热处理消应。加热高效可控,不需要整体预热和消应,改善工作环境)。

3.1.4 三维扫描系统

可实现缺陷部位的快速定位和与操作者交互确认后自动生成缺陷部位的在线焊补轨迹

程序。

3.2 工艺参数

焊补工艺控制是实现自动化焊补质量的重要因素。操作者可选择在交互界面输入工艺参数或使用已验证的默认参数进行焊补,系统通过控制机器人移动参数和 PLC 控制焊枪相结合,实现焊补运动轨迹。详细焊补工艺参数由于和铸件材料相关性强,这里不便罗列。

3.3 控制和数据处理系统

机器人智能自动化焊补软件部分主要包括总控制程序,视觉定位算法,坡口焊补轨迹在线编程软件,智能焊接云管理系统。

表 3 控制和数据处理系统模块及功能

.jpg)

4 系统工作流程

a) 按焊补工艺要求制备需焊补铸件缺陷部位的焊补坡口

b) 吊装摆放待焊补铸件至机器人焊补工作站的有效焊补区域(约 2500×1500);

c) 标识需铸件上的各焊补坡口,确定坡口焊补顺序;

d) 启动焊补工作站系统,录入必要的信息后确定,视觉系统开始工作。自动寻找各焊补坡口并进行焊补轨迹规划。

e) 操作者确认焊补工艺参数和焊补顺序后,系统开始进行逐个坡口的焊补作业,操作者需观察并服务清枪程序运行和更换焊材等;

f) 当前区域内坡口焊补完成后,操作者需进行后续坡口保温等工作。

g) 关闭系统,清理操作现场。

5 系统使用效率

机器人智能焊补系统可替代传统人工焊补工作,实现“集中大缺陷”铸钢件焊补质量优化并可长时间稳定工作,降低生产成本,提升整体生产效率。该系统将操作者从传统的焊补环境中解放出来,通过视觉和机器人系统,还可实现远端监控焊补进程,符合我国产业智能化发展方向。

6 系统预计实现效益

该设备在焊补修复过程中,机器人无暂停运动。整个过程不需要人工干预、示教等,机器人自动定位、自动引弧、送丝、焊接停止。机器人可以根据焊接工艺要求,实现预设的首尾交接长度,断弧续焊功能;可提升焊补操作环境,缓解招工困境;提升焊补工序智能化水平,推进绿色铸造发展。

6.1 人工焊补和机器人自动焊补成本及效益比对

a) 机器人焊补成本包含人工、耗材、电费、设备折旧(3-5 年)对比可知,约 3 年可收回全部投资。

b) 初步测算,可以节约焊补厂房面积 50%以上。

7 总结

7.1 配置最低要求

实现最基础的焊补功能且不增加企业资金压力,机器人智能焊补工作站的配置要求如下:

a) 主机部分可采用市面常见 6 轴焊接机器人、搭配三轴龙门架,匹配不同焊接系统(自动清枪系统、熔池监控系统),可适用于不同厚度的碳钢、不锈钢等材料的焊接。

b) 通过常规 PLC 总控制柜进行控制,C#编写控制交互界面,用以太网控制与 PLC、机器人、视觉进行联动控制。

c) 系统对工厂场地配套和能源要求都比较低,仅需要大小为 6000mm×5000mm,有

50HZ-380V 三相交流电、能提供压力≥0.6MPa 焊接气源的场地即可满足要求,设备主要耗材为焊接气源气体,系统运行花费低。

7.2 系统优势

a) 简易明了的交互模式,实现操作者与系统的交互操作:操作者可选择在交互界面输入工艺参数或使用已验证的默认参数进行焊补,系统通过控制机器人移动参数和 PLC 控制焊枪相结合,实现焊补运动轨迹。整个过程不需要人工干预、示教等,机器人自动定位、自动引弧、送丝、焊接停止。

b) 系统维护简单,定期进行焊枪系统检查、线路健康状况评估和工控机内运行环境及冗余清理。

c) 安全环保:操作者可远离焊接平台,机器人设备稳定可*,系统基本无排放,杜绝安全和环保风险。

d) 操作者仅需职业技术学校相关专业学习,或拥有大专以上学历,具有计算机操作能力,通过培训即可快速掌握系统操作方法。

SIFC

四川智能创新铸造有限公司企业规范

铸件外表面的喷涂采用机器人进行处理的智能系统搭建及设置规范

2022-07-20 发布 2022-07-21 实施

四川智能创新铸造有限公司 发布

目 录

前 言.................................................................................................................. II

引 言................................................................................................................. III

1 范围.................................................................................................................. 1

2 设置目标.......................................................................................................... 1

3 系统构成.......................................................................................................... 2

3.1 龙门行车................................................................................................................... 2

3.2 工业机器人............................................................................................................... 2

3.3 喷涂系统................................................................................................................... 3

3.4 视觉识别定位系统................................................................................................... 3

3.5 铸件喷涂轨迹规划系统...........................................................................................3

3.6 自动化控制系统....................................................................................................... 4

3.7 数据采集系统........................................................................................................... 4

4 系统工作流程.................................................................................................. 4

5 系统使用效率和预计实现效益...................................................................... 5

6 总结.................................................................................................................. 5

6.1 配置最低要求.............................................................................................................. 5

6.2 系统优势...................................................................................................................... 6

前 言

本企业规范由四川智能创新铸造有限公司提出。

本企业规范起草单位为:四川智能创新铸造有限公司。

本企业规范批准人为:胡文广。

本企业规范有效期暂定为 1 年。

本企业规范规定了铸件外表面的喷涂采用机器人进行处理的智能系统搭建及设置规范。

本标准适用于铸锻行业后处理工序中铸件外表面基本机器人智能喷涂工作站的搭建及

设置。

引 言

铸锻件(结构件)的涂装作业是环保要求十分严格的重污染工序,按照标准要求必须在符合相关防污染和具备污染物处理的封闭厂房内进行。因此通常铸锻件(中小结构件)的喷涂都是在专门的移动喷涂房中进行,喷涂操作者必须穿戴“笨重”的防护设施进行操作,劳动条件十分艰苦和危险。

本方案采用机器人智能喷涂统在移动喷涂房内替代人工进行铸锻件(中小结构件)的

喷涂作业,实现了高效和高质量的喷涂作业,为本作业的自动化和智能化提供了解决方案。

本规范是第 1 版,在今后陆续修订。

铸件外表面的喷涂采用机器人进行处理的

智能系统搭建及设置规范

1 范围

本系统适用于中小型铸锻件(结构件)在移动喷涂房中的智能自动化喷涂作业。可实现大批量工件底漆、中漆、面漆的喷涂作业 。

表 1 适用范围

.jpg)

机器人倒挂在喷漆房三维(二维)支架上,覆盖范围随喷漆房大小变化。

单台设备场地及外部能源需求:

.jpg)

2 设置目标

a) 视觉系统自动实现工件的定位和喷涂面形状识别,在线自动喷涂轨迹编程。

b) 代替人工实现单次多个工件底漆、中间漆、面漆的喷涂。

c) 实现喷涂过程中数据采集及生产数据汇总分析。

d) 提高涂层的质量及涂层均匀性,达到行业标准并节省 10%到 15%的油漆用量。

e) 提升操作员工的工作环境,减少各类化学品对操作员工的危害。

f) 减少人工参与的内容,提升喷涂工序的自动化水平。

3 系统构成

本系统主要由:活动喷漆房、龙门行车、工业机器人、涂料喷涂系统(包括自动喷头、涂料压力桶及管路等)、控制柜、视觉识别定位系统、铸件喷涂轨迹规划系统、自动化控制系统、数据采集系统、监控系统等部分构成。

采用工业级六自由度机器人倒挂于龙门行车上,通过精准控制龙门行车的运动实现机器人在 X、Y 平面上的移动, 控制行车运动实现将机器人移动到指定工位区域,喷漆机器人按喷漆运动轨迹带动喷漆系统对各工位的工件进行精准控制喷漆作业。系统示意效果图如图 1所示:

.jpg)

图 1 铸件自动化喷涂系统示意效果图

3.1 龙门行车

本系统机器人移动动作主要通过龙门支架完成,龙门支架的作用是安装机器人和铸件

(工件)扫描识别相机,利用相机对铸件(工件)轮廓尺寸、类型进行识别定位,带动机器人对铸件(工件)进行准确喷涂作业。

3.2 工业机器人

本系统主要使用工业机器人主要选择现有四大品牌机器人:Fanuc(发那科)、ABB、

KUKA(库卡)、Yaskawa(安川)和其他国产知名机器人等。完成模拟人工喷漆的动作及姿态,负载 8-20kg,机械臂范围 1800-2500mm。示意图如后图 2 所示:

.jpg)

图 2 KukA KR 8 系列

3.3 喷涂系统

喷涂系统由 PLC 喷枪工艺柜(含喷漆控制程序)、供料装置和喷枪系统(采用 AVX 中压混气喷枪)构成,实现与机器人系统的完美结合。

3.4 视觉识别定位系统

视觉识别定位系统主要由视觉相机、相机支架两部分构成。相机支架固定在机器人上,通过机器人的移动带动相机支架以及视觉相机移动,完成对工件的位置、外形尺寸等扫描工作,通过视觉程序后处理,实现对机器人空间姿态的确认以及自动喷涂程序的生成。为保证视觉相机镜头能够进行长时间作业,提高其寿命,视觉相机安装在相机支架的自动密封盒内。

3.5 铸件喷涂轨迹规划系统

铸件喷涂轨迹规划系统主要是通过 C#语言进行实现,视觉识别定位系统扫描铸件后得

到各铸件参数信息通过本系统在线自动化编程,实现喷涂工艺的设置、喷涂轨迹的生成以及与 PLC 的交互。

3.6 自动化控制系统

自动化控制系统主要采用 PLC 进行控制,其中主控制柜、工作台控制柜、机器人控制柜以及监控显示等放置于非防爆的活动房外面,机器人(配置防护衣)、工作台、供料装置、供料搅拌罐等放置于喷涂间内,其中机器人与工作台放置于喷涂区。

3.7 数据采集系统

数据采集系统具有三大功能:

a) 可以随时监控设备的状态,设备处于工作、待机、故障状态一目了然,有助于管理者远程进行生产管理;

b) 可以将生产过程中的工艺数据(如:电流电压、压力、电机转速等)通过网线上传至云端,随时可从后台查看,有助于工艺的改善;

c) 可以通过收集的数据在后台生成报表文件,有利于管理者进行生产统计(包括产能、消耗、效率等)。

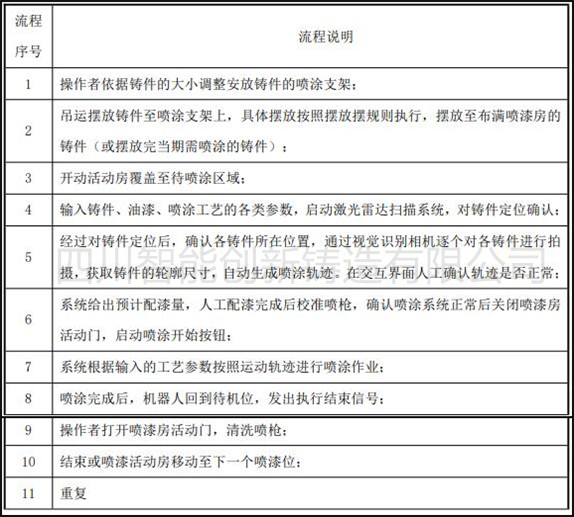

4 系统工作流程

根据工件现场喷涂的情况,拟定的工作流程如下:

表 3 系统工作流程

5 系统使用效率和预计实现效益

机器人智能自动化喷涂系统可替代传统人工喷涂工序,实现铸钢件底、中间、面漆喷涂质量优化并可长时间稳定工作,降低生产成本,提升整体生产效率。该系统将操作者从传统的喷涂环境中解放出来,通过视觉和机器人系统,实现远端监控喷涂进程,符合我国产业智能化发展方向。促进专业化生产,有利于企业聚焦主要生产工艺提升技术水平和聚焦主要产品提升产品质量并实施批量化生产,有利于企业走“专精特新”道路提升核心竞争力。规模化生产有利于企业更好地组织生产要素、投入先进生产设备、提升生产效率、降低综合运营成本,也有利于企业实现环保综合有效治理。

机器人喷涂成本主要包括:油漆用量+设备折旧+设备用电+人工配套

人工喷涂成本主要包括:油漆用量+设备折旧+设备用电

预计可替代 2-4 名熟练操作工,平均用漆量减少 10%。预计年 2-3 年收回投资。该系统安全使用寿命周期 5 年以上。

机器人智能喷涂优势:

a) 可不间断工作。取代部分人工喷涂工作量。

b) 工艺参数可控可调,可不断优化喷涂工艺。

c) 喷涂作业中参数稳定,整体喷涂均匀,质量稳定。

d) 解决喷涂工序用工难、工作环境恶劣的难点,保障员工身体健康。

e) 推进铸造全流程自动化、智能化发展,优化工序节拍。

6 总结

6.1 配置最低要求

实现大批量中小件工件的智能喷涂作业且不增加企业资金压力,机器人智能喷涂工作站的配置要求如下:

a) 主机部分可采用市面常见承重 8KG 以上,臂展超过 1800mm 以上机器人作为系统

机器人,搭配涂料喷涂系统(采用 AVX 中压混气喷枪)。

b) 通过常规 PLC 总控制柜进行控制,C#编写控制交互界面,用以太网控制与 PLC、机器人、视觉进行联动控制。

c) 系统对工厂场地配套要求灵活,对能源要求低。可根据工厂工件特征搭建适配可活动喷漆房,有 50HZ-380V 三相交流电、压力不低于 0.6MOPa 气源的场地即可满足要求,设备主要消耗为喷涂气源气体,系统运行花费低。

6.2 系统优势

a) 简易明了的交互模式,实现操作者与系统的交互操作:通过工业相机视觉识别自动生成喷涂轨迹,操作者仅需在交互界面人工确认轨迹是否正常。

b) 系统维护简单,日常用稀释剂对喷涂管线进行浸泡养护,对喷嘴等关键部件进行清洁,定期进行龙门件机械磨损检查、线路健康状况评估和工控机内运行环境及冗余清理。

c) 安全环保:操作者可在喷漆房外操作间内远程操作喷涂系统,机器人设备稳定可*,喷漆房密封性能可*,杜绝安全和环保风险。

d) 操作者仅需职业技术学校相关专业学习,或拥有大专以上学历,具有计算机操作能力,通过培训即可快速掌握系统操作方法。

川公网安备 51010602001848号

川公网安备 51010602001848号