- 四川智能创新铸造有限公司企业标准(一)

- 作者:四川智能创新铸造 类别:行业信息 日期:2022/8/8 17:32:09 访问:3813

SIFC

四川智能创新铸造有限公司企业规范

大型铸钢件非加工面采用机器人进行打磨处理的智能系统搭建及设置规范

2022-07-20 发布 2022-07-21 实施

四川智能创新铸造有限公司 发布

目 次

前 言.................................................................................................................................... III

引 言.................................................................................................................................... III

1 范围..................................................................................................................................... 1

2 设置目标............................................................................................................................. 1

3 系统构成............................................................................................................................. 2

3.1 主体部分................................................................................................................2

3.1.1 机器人选型........................................................................................................2

3.2 工作部分................................................................................................................3

3.3 视觉识别和打磨轨迹编程系统............................................................................4

3.4 控制和数据处理系统............................................................................................4

3.5 打磨工艺控制..........................................................................................................4

3.6 扩展服务................................................................................................................5

4 系统工作流程..................................................................................................................... 5

5 系统效率及预期效益......................................................................................................... 6

5.1 人工打磨和机器人自动打磨成本及效益比对................................................... 6

6 价值预期............................................................................................................................. 6

7 总结..................................................................................................................................... 6

7.1 配置最低要求.........................................................................................................6

7.2 系统优势.................................................................................................................7

前 言

本企业规范由四川智能创新铸造有限公司提出。

本企业规范起草单位为:四川智能创新铸造有限公司。

本企业规范批准人为:胡文广。

本企业规范有效期暂定为 1 年。

本企业规范规定了大型铸钢件非加工面采用机器人进行打磨处理的智能系统搭建及设

置。

本标准适用于铸锻行业后处理工序中大型铸钢件非加工面基本机器人智能打磨工作站

的搭建及设置,并补充说明可提供的扩展服务。

引 言

大型铸钢件非加工面(工件表面不需要加工而直接铸造成型和使用的表面)的打磨是铸钢件生产中必不可少的重要工序,现阶段几乎全部采用人工树脂砂轮打磨。该工序工作量大,工人劳动条件处于极度的脏、累、苦、险状况中,存在极大的职业健康风险,行业现已明显出现人力资源短缺。尽快提升该工序的自动化、智能化水平已是铸造行业的发展共识。

本规范是第 1 版,在今后陆续修订。

大型铸钢件非加工面采用机器人进行打磨处理的

智能系统搭建及设置规范

1 范围

铸钢件非加工面机器人智能打磨工作站适合于铸钢件各类毛坯面(即非加工面)的智能化打磨。

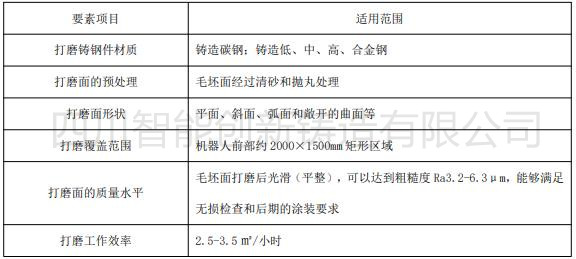

通用机器人打磨工作站适用范围如下:

表 1 适用范围

标准单台设备场地及外部能源需求(未扩展):

表 2 场地及能源需求

标准打磨工作站机器人安装于固定位置。本系统可进行扩展,详细内容查看 3.6 扩展服务。

2 设置目标

a) 替代大中型铸钢件生产过程中人工打磨工序,保障操作者职业健康安全。

b) 系统控制实现人机交互智能化,操作方便。

c) 打磨质量满足无损探伤及后期涂装要求。

d) 打磨质量高于人工,打磨效率高于人工,预定打磨区域可做选取、增减。

e) 通过远程数据平台,进行数据处理,监控系统运行状态。

f) 打磨工艺参数可设置,适用多种铸钢件整体打磨工艺的优化。

g) (系统机器人)打磨面积占比整体打磨面积 60%及以上。

h) 提供扩展服务,打磨系统适应多种生产环境,提升厂房利用率。

i) 提升铸造打磨工序自动化、智能化水平。

j) 打磨系统符合国家铸造厂区环保规定。

k) 整体设备稳定可*,可在 2-3 年内收回投资。

3 系统构成

智能自动化打磨系统以工作站方式运行。标准打磨工作站主要由:主体部分、工作部分、控制部分、视觉识别系统、数据处理系统、打磨运动轨迹自动生成部分等构成。

3.1 主体部分

主体部分主要由品牌工业机器人、PLC 总控制柜、管线包构成。

3.1.1 机器人选型

工业机器人主要选择现有 Fanuc(发那科)、ABB、KUKA(库卡)、Yaskawa(安川)四大品牌机器人和其他国产知名机器人等。打磨工作部分设备整体重量 40-80KG,最远打磨点距离机器人中心 1500mm,可选取机器人范例如下:

a) KUKA-KR QUANTEC 系列高负载机器人,此系列能覆盖 90-300kg 的负载范围,机器人臂展范围 3000mm。

图 1 库卡 KR210 2700 机器人外观图

b) ABB-IRB-6700 机器人系列,负载为 150kg 至 300kg,工作范围为 2600 mm 至 3200mm。

图 2 ABB-IRB-6700 机器人外观图

3.2 工作部分

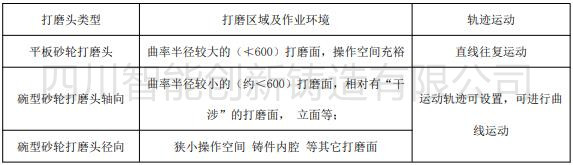

工作部分主要由打磨头、压力传感器等部分构成。打磨头有恒力平板砂轮打磨头和碗型砂轮打磨头等多种,选用树脂砂轮为打磨耗材。

表 3 打磨头类型、打磨区域及作业环境和轨迹运动

3.3 视觉识别和打磨轨迹编程系统

视觉识别定位系统主要由视觉相机和相机快换机构两部分构成。相机快换机构固定在机器人第六轴末端上,完成对铸件的位置、外形尺寸等扫描工作并自动生成视觉图像。

通过操作者交互人工选取打磨区域后,系统通过视觉程序后处理,实现自动打磨程序的生成。机器人打磨工作前,视觉相机通过快换机构置于安全位置。

打磨轨迹的编程系统依托视觉识别系统。视觉识别系统采集到的需打磨部位图像数据由操作者进行点取确认打磨范围,然后在线自动编程生成。

3.4 控制和数据处理系统

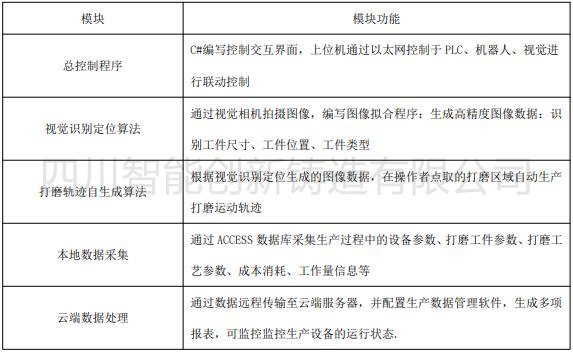

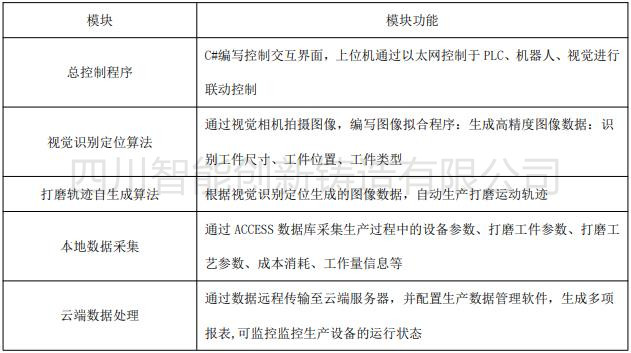

机器人智能自动化打磨软件部分主要包括总控制程序、视觉定位算法、打磨轨迹自动生成算法、本地数据采集及传输算法、云端数据处理软件等。

表 4 控制和数据处理系统模块及功能

3.5 打磨工艺控制

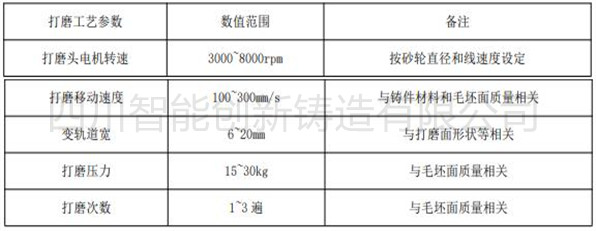

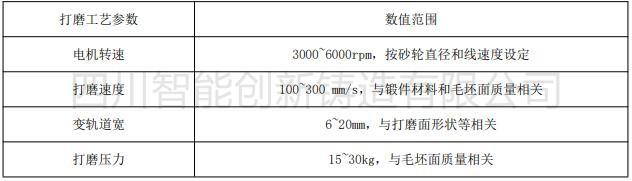

打磨工艺控制是实现自动化打磨质量的重要因素。操作者可选择在交互界面输入工艺参数或使用已验证的默认参数进行打磨,系统通过控制机器人移动参数和 PLC 控制打磨工具头相结合,实现打磨运动轨迹,详细打磨工艺参数如下表:

表 5 打磨工艺控制参数

3.6 扩展服务

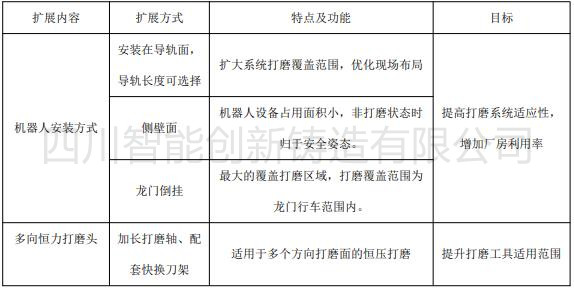

表 6 扩展服务

4 系统工作流程

大中型铸钢件智能自动化打磨是采用视觉化操作者参与选取打磨区域的自动化打磨系

统。操作者通过视觉交互选取打磨区域后,系统快速自动生成打磨轨迹程序并实施打磨,实现“所见即所得”的铸钢件毛坯面的打磨。使用灵活方便、各类铸件表面的适应性更强。

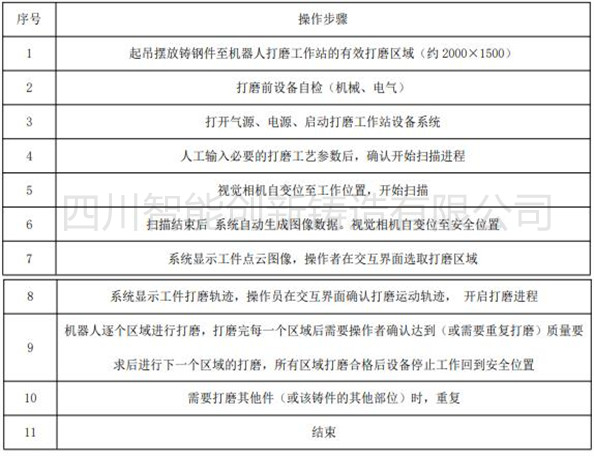

表 7 系统操作步骤

5 系统效率及预期效益

机器人智能打磨系统可替代传统人工打磨部分,实现大中型铸钢件高质量和高效率的打磨,并可长时间稳定工作,降低生产成本,提升整体生产效率。该系统将操作者从传统的打磨环境中解放出来。通过远程数据处理系统,还可实现远端监控打磨进程,符合铸造产业智能化发展方向。

5.1 人工打磨和机器人自动打磨成本及效益比对

a) 机器人打磨成本包含人工、耗材、电费、设备折旧(3-5 年),据我们实施的打磨项目测算,1 套机器人打磨系统可替代至少 4-8 个熟练的打磨工人,约 2-3 年可收回全部投资。

b) 初步测算,可以节约打磨厂房面积 50%以上。

c) 机器人较人工打磨的优势:

d) 打磨参数可控,打磨压力打磨速度可用量远大于人工。

e) 打磨参数稳定,打磨效果一致性好,质量可控,便于后期“加工”生产。

6 价值预期

传统铸造行业,铸件人工打磨劳动强度大,质量控制难度高,打磨周期长,场地利用率低,安全环保风险高。现采用智能打磨设备后,机器人打磨表面质量能够得到很好控制从而优于人工打磨,且场地利用率高,节约成本,提高生产效率,可以杜绝安全和环保风险。

7 总结

7.1 配置最低要求

实现最基础的打磨功能且不增加企业资金压力,机器人智能打磨工作站的配置要求如下:

a) 主机部分可采用市面常见承重 150KG 以上,臂展超过 2500mm 以上机器人作为系

统机器人,搭配恒力平板砂轮打磨头或碗型砂轮打磨头。

b) 系统维护简单,定期进行机械磨损检查、线路健康状况评估和工控机内运行环境及冗余清理。

c) 安全环保:操作者可远离打磨操作平台,机器人设备稳定可*,系统基本无排放,杜绝安全和环保风险。

d) 操作者仅需职业技术学校相关专业学习,或拥有大专以上学历,具有计算机操作能力,通过培训即可快速掌握系统操作方法。

SIFC

四川智能创新铸造有限公司企业规范

大型自由锻钢件毛坯 UT 部位采用机器人进行打磨处理的智能系统搭建

及设置意见规范

2022-07-20 发布 2022-07-21 实施

四川智能创新铸造有限公司 发布

目 次

前 言.................................................................................................................................... III

引 言.................................................................................................................................... III

1 范围..................................................................................................................................... 1

2 设置目标............................................................................................................................. 1

3 系统构成............................................................................................................................. 2

3.1 工业机器人本体系统.............................................................................................2

3.1.1 机器人选型..................................................................................................... 2

3.2 打磨工作机构.........................................................................................................3

3.3 视觉识别和打磨轨迹编程系统.............................................................................3

3.4 控制和数据处理系统.............................................................................................3

3.5 打磨工艺控制.........................................................................................................4

3.6 打磨范围扩展.........................................................................................................4

4 系统工作流程..................................................................................................................... 4

5 系统效率及预期效益......................................................................................................... 5

6 总结..................................................................................................................................... 5

6.1 配置最低要求.........................................................................................................5

6.2 系统优势.................................................................................................................5

前 言

本企业规范由四川智能创新铸造有限公司提出。

本企业规范起草单位为:四川智能创新铸造有限公司。

本企业规范批准人为:胡文广。

本企业规范有效期暂定为 1 年。

本企业规范规定了大型自由锻钢件毛坯 UT 部位采用机器人进行打磨处理的智能系统搭建及设置。

本标准适用于铸锻行业后处理工序中大型自由锻钢件毛坯 UT 部位基本机器人智能打磨处理工作站的搭建及设置,并补充说明可提供的扩展服务。

引 言

大型自由锻钢件由于优良的性能和“消除”了各类铸造缺陷而被广泛用于主要支撑和受力的机械设备等重要部位。锻造成型后一项必不可少的检查-超声波探伤(UT)就是被广泛用于检查判断其内部质量的重要工序。

现阶段大型锻钢件普遍采用的实现 UT 探伤的表面必须经过机械加工以便达到可以进行UT 工序的表面质量要求。机械加工需要较大的加工余料,和较高的加工成本,造成 UT 检查效率低而成本高。

本文设置的大型锻钢件毛坯 UT 部位机器人智能打磨工作站可以很快地按照工艺技术要求对需要 UT 的部位进行智能打磨以实现高效和低成本的 UT 检查,可以很好地适应大型锻钢件的生产。

本规范是第 1 版,在今后陆续修订。

大型自由锻钢件毛坯 UT 部位采用机器人进行打磨处理的

智能系统搭建及设置意见规范

1 范围

大型锻钢件毛坯 UT 部位机器人智能打磨工作站适合于各类自由锻钢件毛坯指定部位的打磨。

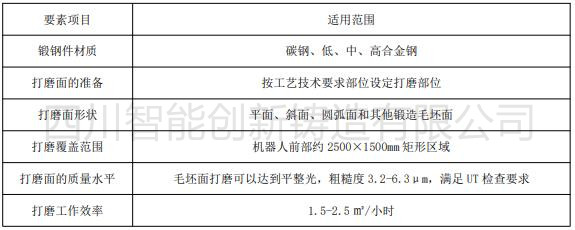

机器人打磨工作站适用范围如下:

表 1 适用范围

标准单台设备场地及外部能源需求(未扩展):

表 2 场地及能源需求

2 设置目标

a) 替代机械加工快速高效和低成本的实现锻钢件毛坯的内部锻造质量检查。

b) 控制系统人机交互智能化,操作方便。

c) 通过远程数据平台,可进行数据处理,监控系统运行状态。

d) 磨工艺参数可设置,适用多种锻钢件 UT 部位快速打磨和打磨工艺的优化。

e) 升锻造流程的智能化水平。

f) 整体设备稳定可*,可快速收回投资(半年左右)。

3 系统构成

机器人智能打磨工作站的系统构成:

a) 工业机器人本体

b) 打磨工作机构

c) 视觉识别和打磨轨迹编程系统

d) 控制和数据处理系统

3.1 工业机器人本体系统

主要由品牌工业机器人及其控制系统、PLC 总控制系统、管线包和安全防护机构等构成。

3.1.1 机器人选型

推荐优先选择:Fanuc(发那科)、ABB、KUKA(库卡)、Yaskawa(安川)等和国产的

一线品牌机器人

打磨工作站要求机器人:负载范围为:150-250 ㎏;臂展范围:2500-3000mm

a) KUKA-KR QUANTEC 系列高负载机器人,此系列能覆盖 90-300kg 的负载范围,机器人臂展范围 3000mm,有多种安装方式可选。结构形式如图 1 所示。

.jpg)

图 1 库卡 KR210 2700 机器人外观图

b) ABB-IRB-6700 机器人系列结构刚性更好,无故障运行时间更长,性能提升且维修简化,其总拥有成本降低 20%。IRB 6700 有多款型号,负载为 150kg 至 300kg,工作范围为 2.6m 至 3.2 m,有落地式和倒装式版本可选。

.jpg)

图 2 ABB-IRB-6700 机器人外观图

3.2 打磨工作机构

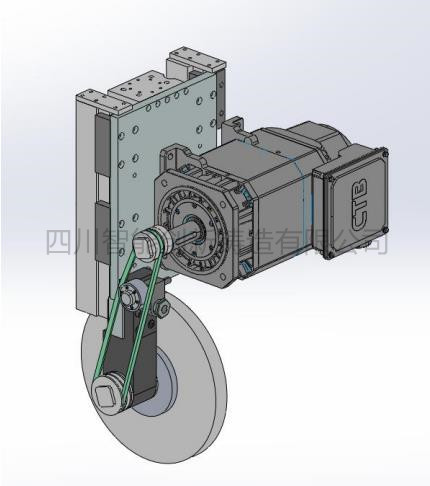

锻钢件毛坯 UT 部位打磨工作站推荐使用“平板砂轮恒力打磨头”,其结构简单,使用可*,可以使用直径达 300 的平板砂轮工作,打磨效率高,砂轮消耗低。

图 3 平板砂轮打磨头示意图

3.3 视觉识别和打磨轨迹编程系统

视觉识别系统由视觉相机和相机快换机构两部分构成。视觉相机工作时通过相机快换机构连接在机器人的第 6 轴上,对锻件进行视觉图像的采集。机器人作打磨工作时,视觉相机通过快换机构已置于安全位置。

打磨轨迹的编程系统是通过控制系统将视觉图像采集到的需要打磨部位图像化地与操

作者进行点取确认打磨范围后在线自动编程生成的。

3.4 控制和数据处理系统

机器人智能自动化打磨软件部分主要包括总控制程序,视觉视觉定位算法,打磨轨迹自动生成算法,本地数据采集及传输算法,云端数据处理软件。

表 3 控制和数据处理系统模块及功能

3.5 打磨工艺控制

打磨工艺控制是实现自动化打磨质量的重要因素。操作者可选择在交互界面输入工艺参数或使用已验证的默认参数进行打磨,系统通过控制机器人移动参数和 PLC 控制打磨工具头相结合,实现打磨运动轨迹,详细打磨工艺参数如下表:

表 4 打磨工艺控制参数

3.6 打磨范围扩展

建议打磨工作站固定位置安装,采用吊起移动锻件来扩展打磨范围。

4 系统工作流程

a) 起吊摆放锻件至机器人打磨工作站的有效打磨区域(约 2500×1500);

b) 启动打磨工作站设备系统,(自动)安装视觉相机对当前工件进行视觉采集后(自动)卸掉视觉相机至安全位置;

c) 系统显示视觉相机采集到的工件点云图像,操作者按工业技术要求点取锻件毛坯上当前覆盖范围内所有的需要打磨的部位范围后确认;

d) 机器人逐个区域进行打磨,打磨完每一个区域后需要操作者确认达到(或需要重复打磨)质量要求后进行下一个区域的打磨,所有区域打磨合格后设备停止工作回到安全位置;

e) 需要打磨其他件(或该锻件的其他部位)时,重复上述步骤;

f) 结束。

5 系统效率及预期效益

锻钢件毛坯 UT 部位打磨工作站可以替代机械加工来完成锻件毛坯内部质量的检查。

与机械加工后进行 UT 检查相比较,系统效率和效益都是“颠覆性”的。特别是对于没有配备机械加工设备的锻造工厂,可以解决其质量控制的严重缺项,为该类企业的质量成本的降低提供保障。

6 总结

6.1 配置最低要求

实现最基础的打磨功能且不增加企业资金压力,机器人智能打磨工作站的配置要求如下:

a) 主机部分可采用市面常见承重 150KG 以上,臂展超过 2500mm 以上机器人作为系

统机器人,搭配恒力平板砂轮打磨头。

b) 通过常规 PLC 总控制柜进行控制,C#编写控制交互界面,用以太网控制与 PLC、机器人、视觉进行联动控制。

c) 系统对工厂场地配套和能源要求都比较低,仅需要大小为 6000mm×5000mm,有

50HZ-380V 三相交流电、通自来水的场地即可满足要求,设备主要耗材为树脂砂轮,系统运行花费低。

6.2 系统优势

a) 简易明了的交互模式,实现操作者与系统的交互操作:操作者仅需输入工艺参数或选取参数,确定打磨轨迹即可开启打磨。

b) 系统维护简单,定期进行机械磨损检查、线路健康状况评估和工控机内运行环境及冗余清理。

c) 安全环保:操作者可远离打磨操作平台,机器人设备稳定可*,系统基本无排放,杜绝安全和环保风险。

d) 操作者仅需职业技术学校相关专业学习,或拥有大专以上学历,具有计算机操作能力,通过培训即可快速掌握系统操作方法

川公网安备 51010602001848号

川公网安备 51010602001848号