- 大型高中压外缸模型加工技术研究

- 作者:东方汽轮机有限公司-陈军 类别:技术交流 日期:2017/12/13 14:48:42 访问:5308

大型高中压外缸模型加工技术研究

陈军

(东方汽轮机有限公司,四川德阳,618000)

摘要:X600B-021111B模型为600MW超超临界汽轮机高中压外缸模型。模型外形尺寸大,管口多型线复杂。传统制作方式模型外形难以保证,模型制作周期长。本文结合公司现有五轴数控加工设备,针对模型结构特点,通过计算机三维建模拆活、编制加工工艺路线,结合VERICUT仿真软件优化调整加工,确保了X600B-021111B高中压外缸模型的制作一次成功,为公司后期高中压外缸模型的制作积累了宝贵的经验。

关键词:高中压外缸模型复杂 三维建模拆活 加工工艺路线 VERICUT模拟优化

前言

随着汽轮机技术的发展,大功率火电机组成为主流,而大功率火电机组又在向超临界、超超临界发展[1] 。随着机组功率增大,高中压外缸尺寸随之变大,铸件结构也变得复杂,铸件模型制作难度亦随之提高。此次制作的600MW高中压外缸铸件(鲤鱼江项目),是我公司首台60万千瓦改造机组上所用的关键零部件,也是公司首次将大型高中压外缸模型采用五坐标数控柔性系统加工(以往只加工过高中压內缸等较小模型)。模型制作的质量将直接影响该项目铸钢件的产出,对公司在60万千瓦机组改造市场上的地位具有深远的影响,同时也为公司在后续中大型汽轮机外缸铸件模型的柔性、快速及精细化制作探索新的工艺路线。

高中压外缸模型轮廓尺寸大,尺寸要求高,尤其是汽流道部位,不能存在形状及尺寸偏差,制作难度大。传统手工制作方式完全不能满足铸件对模型的要求。鉴于汽轮机改造市场发展前景巨大,中大型汽缸件从接单到产出节奏的加快,迫切需要公司在模型制作上有新的思路和新的工艺路线。本文结合公司现有机床设备,对大中型汽轮机外缸模型的快速高效精细化制作进行攻关。

1.高中压外缸模型难度分析

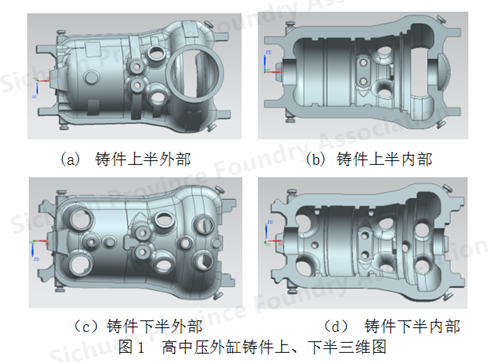

高中压外缸铸件分为上下两半,最大轮廓尺寸均为:6360mm×3839mm×1975mm。铸件结构由圆弧型缸体、高中压进排气管、中分面法兰及支撑法兰等构成。铸件上、下半结构图如图1所示。根据铸件结构特征,其模型的制作难点如下:

(1)模型外形尺寸大,超出公司现有设备极限加工行程,不能整体加工。需要将模型拆分活块,单独加工后组装,活块加工一致性要求高,增加加工定位难度。

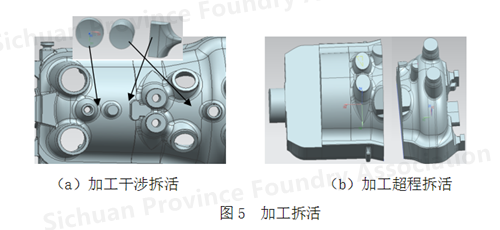

(2)铸件进、排汽管体多,管体间距小,管体与缸体相接处需曲面圆滑过渡。公司现有加工刀具刀体短(刀体连同刀柄长260mm左右),主轴头尺寸大(500*500长方体),加工中机床主轴易与管体发生干涉。

(3)中压进汽管中心线与缸体中心径向夹角为30度切由曲面光滑过渡,拆活位置难以确定。

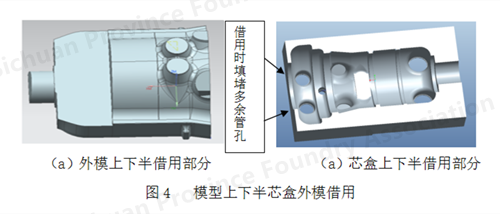

(4)铸件上、下半高中压进汽管位置及尺寸相同,为降低制作成本,模型工艺要求上、下半借用,分模后的加工一致性要求很高。

(5)模型三维建模需考虑铸件的加工余量、补正量、拔模斜度、补贴以及缩尺等,尺寸换算复杂,相贯面R易形成自相交曲面,不能生成实体。

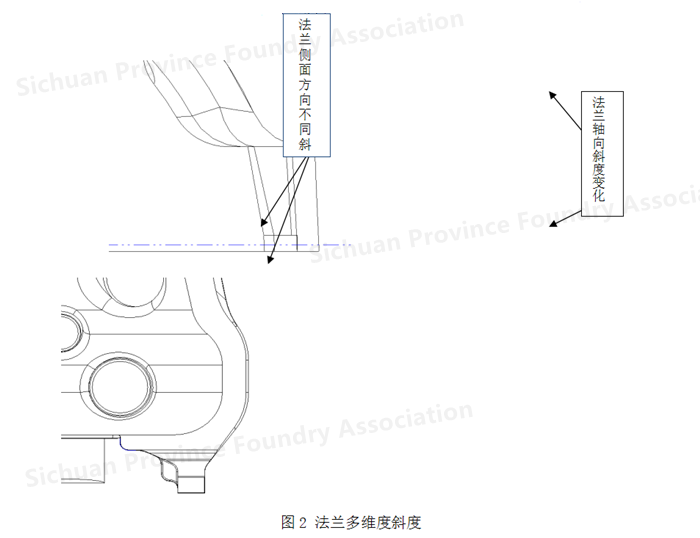

(6)模型外模中分面法兰拔模斜度在轴向及高度方向均不相同,三维建模复杂。

2.三维建模、拆活及加工工艺路线

2.1建模软件选择及建模思路

在此次模型的三维建模中,选择了Pro/E[2]软件。该软件为全参数化建模,具有尺寸驱动、基于底层设计等优点,简而言之可归结为“建模及修改尺寸方便”。该软件具有以下特点:修改三维模型中任一错误尺寸后其它尺寸自动修复,可提高建模效率;强大的曲面建模命令可快速构建模型复杂外形特征;中分面法兰的多维度斜度特征可以一次构建。

模型的三维建模依据模型加工工艺。余量、补正量、拔模斜度及补贴缩尺需由人工换算,与软件构建的三维模型的尺寸进行核对,可避免三维模型尺寸错误,提高建模效率。模型管体圆滑过渡曲面运用绘线连片成面的思路建模,曲面曲率好,过渡自然。

2.2外模中分面法兰多维度拔模斜度特征构建

外模中分面法兰沿长度及侧面方向上有多个斜度,是三维建模中的重难点之一。见图二

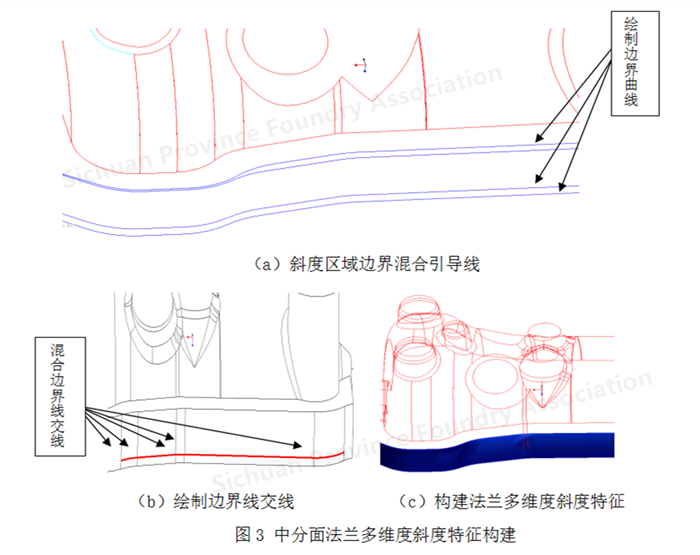

法兰斜度为三维空间斜度,采用拔模方法构建特征面繁杂易出错,先建出法兰最大轮廓尺寸,用边界混合切除[3]功能一次切除各维度方向斜度,能满足图纸要求。步骤如下:

(1)在中分面法兰侧面斜度各高度方向按模型工艺绘制边界线,边界线与法兰侧面轴线方向随形。见图三(a)

(2)绘制边界线高度方向相交线2(b)

![]()

(4)用构建的多维度特征曲面切除法兰轮廓多余部分,得到模型法兰完整特征面。

2.3模型拆活

模型拆活解决了以下问题:

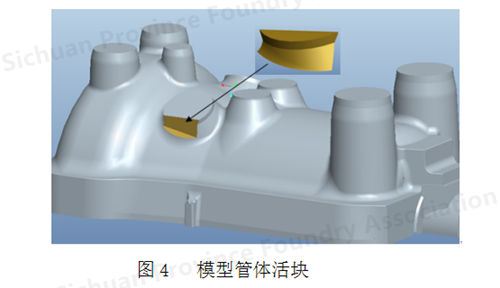

(1)模型工艺上下半借用部分模型,如图4(a)外模上下半借用,(b)芯盒上下半借用。

(2)影响起模部分单独设置活块。见图5

(3)解决加工机床行程超限,机床与模型加工干涉,对模型拆活,见图5。

2.4.加工工艺路线

合理的加工工艺路线解决了模型形位尺寸控制,活块组装方便,加工难度小。工艺流程如下:

(1) 加工模型及活块的基准面建立模型加工检测基准。

(2) 按模型工艺将上下半专用活块与通用活块组装后加工控制模型外形尺寸。

(3) 搭子及干涉管体单独加工,减少加工难度。外模加工工艺路线:

2.5.加工策略

模型加工分为粗铣和精铣,粗铣时切深10mm进给速度为F5000,精铣时切深2mm进给速度F12000,刀具在模型表面加工停留时间短,刀痕浅,模型表面粗糙度达到RZ1.6,极大提高模型表面质量。

机床加工方式为定轴加工,将机床各轴复杂的空间曲选运动变为简单的直线运动,节约模型加工时间50%以上。

3.优化刀路及切削参数

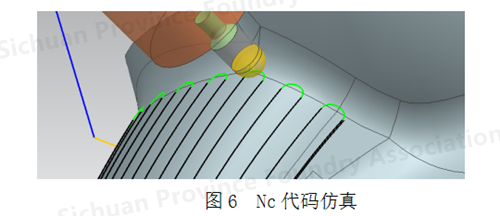

模型在上数控机床加工前,需对NC数控文件用VERICUT软件进行仿真加工。验证刀路文件转换为机床可执行NC代码是否正确,直观检查机床刀具与模型加工干涉情况;对刀具加工路线进行优化。见图6。

4.模型组装及铸件浇注情况

本次模型芯盒外模加工共用时12天(除去模型毛坯制作时间),大幅降低模型制作时间,满足了公司生产需要;模型组装后外形尺寸符合模型工艺要求。如图7所示。

5.结论

(1) 利用公司现有设备,解决了高中压外缸模型尺寸大,制作困难的问题。

(2)合理运用建模软件,快速建出模型的复杂过渡曲面,便于直观的考虑模型的拆活及加工重难点,编制合理加工工艺流程及加工策略,确保了模型一次合格。

(3) 运用VERICUT软件加工仿真能检查机床的加工极限,验证加工代码正确型,优化刀具加工路线,极大提高模型加工效率,去除模型加工现场验证等待时间。

(4)加工技术可以推广到公司600MW及以上等级高中压外缸模型的制作上。模型制作周期短、尺寸可控、易组装,为铸件的抢制提供了保障。

(5)模型皮厚均匀,节约大量钢水;减少了工人用工成本,降本增效。为公司利用现有设备制作大型汽缸模型奠定了基础。

参考文献:

[1] 刘建勇,陈昆.超临界汽轮机主汽阀、调节阀铸造技术研究[J]. 东方电气评论,2008, 22(86): 10-13.

[2] 王咏梅等. 《Pro/ENGINEER Wildfire4.0中文版机械设计案例教程》. 清华大学出版社, 2009.05潘利文

[3] 张超英、谢富春.《数控编程技术》.化学工业出版社.2004.01

川公网安备 51010602001848号

川公网安备 51010602001848号